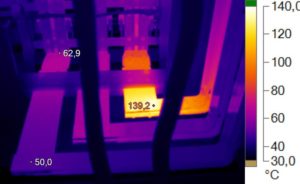

В последнее время диагностика электрооборудования становится все более актуальной из-за увеличения количества оборудования, которое достигло своего нормативного срока службы. Одним из методов диагностики является тепловизионная диагностика, которая заключается в использовании специального оборудования для бесконтактного измерения температуры на поверхности электрооборудования, а затем анализ полученных данных для обнаружения дефектов и их классификации. Обнаружение дефекта обычно происходит посредством изменения температуры, особенно ее повышения в определенных областях.

Для измерения поверхностей температуры применяется тепловизор или ИК-сканер, регистрирующий ИК-излучение вдоль линии сканирования, положение которой контролируется на мониторе по видимому изображению объекта.

Подробнее «Тепловизионный контроль электрооборудования»: http://ecotestexpress.ru/articles/teplovizionnyy_kontrol_elektrooborudovaniya/

Тепловизионный контроль

Для обеспечения безопасных условий труда и защиты зданий и оборудования от различных повреждений проводится ряд контроля.

Одним из наиболее эффективных и приоритетных видов контроля является тепловизионных контроль, который помогает на ранних стадиях определить проблему или дефекты, что положительно влияет на скорость устранения неполадок или же вообще предотвратить появление проблемы. В электрооборудовании начальные этапы дефектов выражаются перегревом.

Тепловое состояние электрооборудования оценивается в зависимости от конструкций и условий труда, определенными параметрами для оценки являются ниже приведённые:

- Избыточная температура;

- Превышение температуры;

- Коэффициент дефектности;

- Проверка динамики изменений температуры в зависимости от изменения нагрузки.

Проведение тепловизионного контроля способствует минимизированию потерь в случае аварии оборудования. Одним из преимуществ данного вида контроля является возможность быстрого определения перепадов температур для следующих анализов данных. Благодаря такому аудиту оборудования появляется возможность.

Для проведения тепловизионного контроля применяется специальное оборудование которое в себя включает тепловизионные камеры, которые предоставляют возможность проводить бесконтактную проверку. С помощью данного оборудования появляется возможность получить тепловые изображения объектов, на которых отображается распределение температур нагрева поверхности оборудования.

Данный вид контроля имеет ряд преимуществ:

- Высокая производительность и чувствительность, а также скорость контроля;

- Нет необходимости прекращать работу объекта исследования;

- Отсутствие риска для специалиста при проведении проверки;

- Возможность проведения контроля для объектов различных размеров и форм;

- Информативность и наглядность полученных данных.

Основная причина, вызывающая неполадки это повышенная температура в оборудовании. Повышение температуры вызывается следующими факторами:- недопустимые режимы работы;- механический износ оборудования;- некачественное обслуживание оборудования.

Зная о возможности появления дефекта, потребитель имеет возможность принять меры по его устранению и исключению аварии.

Тепловизионная диагностика позволяет определить следующие дефекты:- перегревы соединений;- нарушенную работу системы охлаждения;- различного рода перегревы в оборудовании или соединениях;- ухудшение изоляции и другие виды неполадок.

Подробнее «Поиск утечек тепла в доме»: http://ecotestexpress.ru/articles/poisk_utechek_tepla/

Итоги

Подводя итоги можно выделить преимущества тепловизионного контроля по сравнению с другими традиционными методами:

- Тепловизионный контроль проводится не прерывая рабочее состояние оборудования, что дает возможность оценить картину при нагрузке на оборудование и получить более достоверные и реальные результаты нежели при проверке в состоянии покоя.

- Возможность проведения диагностики работающего оборудования не вызывает сбоев в работе и не мешает предприятию выполнять основные задачи, что сокращает потери предприятия из-за простоя оборудования.

- В связи с тем, что повреждения и дефекты обнаруживаются на ранних стадиях, то появляется возможность в кратчайшие сроки и с минимальными затратами устранить данную проблему.

Источник: Независимая испытательная лаборатория «ЭкоТестЭкспресс» http://ecotestexpress.ru

Добавить комментарий